„Wir sind das schon einige Male angegangen, ...“ – „…bringt uns nichts“ – „…haben wir keine Zeit für, weil …“ meinen viele meiner Gesprächspartner, wenn wir uns über 5S unterhalten.

Oft möchte ich dann mit den Worten von Henry Ford antworten: “Ob du glaubst, du kannst etwas oder du kannst etwas nicht – du hast immer recht.” Das passt zwar, hilft in der Sache aber nicht weiter. Ich möchte darum in diesem Beitrag kurz ein Erlebnis schildern, in dem sehr deutlich wird, wie wertvoll 5S für einen Betrieb ist.

Die Reklamation

Mein Mandant „hatte es geschafft“, bei seinem Kunden innerhalb kürzester Zeit fehlerhafte Bauteile anzuliefern. Ja, Fehler passieren – nur in diesem Fall, handelte es sich um einen Wiederholungsfehler, der dreimal hintereinander vorkam. Entsprechend verärgert war der Kunde meines Mandanten – doch was war da jetzt genau passiert?

Der vorgefundene Zustand am Arbeitsplatz

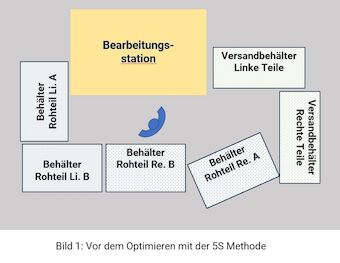

Ein Mitarbeiter legt jeweils zwei linke und zwei rechte Einzelteile in eine Maschine. Diese schweißt die Teile automatisch zusammen. Wenn die Maschine fertig ist, entnimmt der Mitarbeiter diese Teile und legt neue Einzelteile hinein. Die fertigen Bauteile legt der Mitarbeiter direkt in die Boxen hinein, welche anschließend zum Kunden versendet werden. Als ich „zum Tatort gerufen“ wurde, stellte sich die Situation (Siehe Bild 1) wie folgt dar: Der Mitarbeiter war umgeben von etlichen Behältern. Dieses Aufstellen brachte erhebliche Nachteile mit sich:

- Fehlende Übersicht

- Kein ergonomisches Arbeiten möglich

- Prüfplätze nicht vorhanden

- Kein standardisierter Arbeitsablauf

- …

Hinzu kamen Wartezeiten die durch das Auswechseln der Behälter oder durch das Nachfüllen von Material hervorgerufen wurden. Die Ursachen für die Reklamationen waren ein Zusammenwirken der o.g. Faktoren und das der Mitarbeiter keine Möglichkeiten, fehlerhafte Teile auszuschleusen.

Sie möchten 5S für Ihren Betrieb nutzen, aber es fehlen Ihnen noch Informationen? Gerne übersende ich Ihnen eine Checkliste zum Durchführen Ihres 5S Workshops. Kontaktieren Sie mich und nennen Sie einfach das Stichwort "Checkliste 5S "

Die mit 5S erzielten Verbesserungen

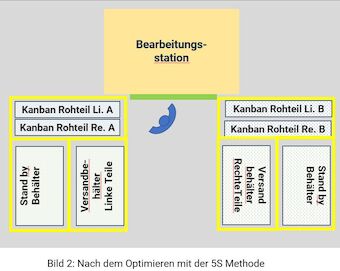

Indem wir gemeinsam die gesamte Konstellation umfassend bewerteten, konnten wir etliche Verbesserungen planen und realisieren. Zudem verbesserten wir den Fertigungsablauf erheblich (siehe Bild 2) indem wir die folgenden Ergebnisse erzielten:

- Standardisierte Arbeitsfolgen und Materialfluss

- Gestalten ergonomischer Bedingungen

- Strukturiertes Zuführen und Abholen des benötigten Materials via Kanban Prinzip

- Zielgerichtetes entfernen suspekter Bauteile

- Aufbauen von Prüf – und Kontrollplätzen

Alle diese Maßnahmen verhindern sicher das Wiederauftreten der Fehler und vermeiden damit nachhaltig erneute Reklamationen.

Weitere Verbesserungsmöglichkeiten

Darüber hinaus eröffnet 5S weitere Möglichkeiten um den Ablauf schrittweise weiter zu optimieren:

- Verbessern der Arbeitssicherheit

- Stabilisieren der Prozesse

- Schaffen gemeinsamer Erfolgserlebnisse

- Übertragen der Optimierungen auf andere Bereiche

- Verbessern der Kommunikation und des Zusammenhalts im Team

Möchten Sie mehr erfahren darüber erfahren, wie Sie mit geringem Aufwand Ihre Produktivität verbessern und Ihre Qualität erhöhen können?