Kaizen ist ein wichtiges Element der schlanken Fertigung (Leanmanufacturing). Das gewünschte, kontinuierliche Verbessern, ist das Ergebnis kleiner, inkrementeller Änderungen – welche Schritt für Schritt – konsequent und sehr systematisch durchgeführt werden.

Diese Schritte lassen sich grob in ihre jeweiligen Bestandteile, dem

- Planen

- Erproben

- Umsetzen und

- Standardisieren

zuordnen.

Dieser Ansatz wurde in Japan als ein Element des Toyota Produktions Systems entwickelt, und wird seitdem konsequent von vielen Unternehmen weltweit – auch außerhalb der Automobilindustrie – erfolgreich eingesetzt.

Dieses ist ein sehr wichtiger Punkt, weil auch kleine und mittelständische Unternehmen die Möglichkeit haben, diese Methode zu ihrem Vorteil zu nutzen. Kaizen erfordert nämlich

- keine großen Investitionen,

- nutzt das kreative Potenzial der Mitarbeiter und liefert darum

- schnell, solide und nachhaltig wirkende Verbesserungen.

Leider ist dieses bei vielen der kleineren produzierenden Unternehmen noch nicht durchgängig bekannt.

Sie möchten Sich zu diesem Them gerne mit mir unterhalten? Kontaktieren Sie mich

Darum stellt dieser Artikel die 4 Prinzipien von Kaizen verständlich vor. Er zeigt damit auch den kleineren, produzierenden Unternehmen, dass „der Weg des Besseren“ auch für diese Betriebe bestens geeignet ist, um ihre Abläufe zu verbessern um damit erfolgreich(er) zu werden.

Die 4 Kaizen-Prinzipien:

- Erkennen und eliminieren von Verschwendungen

- Konzentrieren auf das Wesentliche (Fokus)

- Gestalten und Umsetzen (PDCA)

- Konsequentes Nutzen der Methoden und Werkzeuge

Erkennen und eliminieren von Verschwendungen

Die wesentlichen Gründe, welche zu hohen Kosten beim Produzieren führen, lassen sich am besten durch die acht Verschwendungsarten beschreiben:

- Überproduktion

- Lagerhaltung

- Transporte

- Wartezeit

- Bewegung

- unnötige Prozessschritte

- Nacharbeit und Ausschuss

Aber auch

- das nicht Nutzen der Erfahrungen, das Wissen und die Kreativität, derjenigen Mitarbeiter, welche jeden Tag die Produkte anfertigen.

Diese Verschwendungen stehlen dem Unternehmen mitsamt seinen Mitarbeitern wertvolle Zeit. Dabei wird deutlich, dass für diese Verschwendungen nicht die Mitarbeiter verantwortlich sind, sondern sehr häufig:

- nicht vorhandene, oder schlechte Prozesse

- bereits etablierte Prozesse, welche im Laufe der Zeit nicht angepasst wurden

- sinnlos digitalisierte Abläufe, welche mehr zusätzliche arbeiten generieren, anstatt diese sinnvoll zu reduzieren

- das Kultivieren sog. "Stützprozesse", weil "es gerade nicht besser geht"

Konzentrieren auf das Wesentliche (Fokus)

Bedingt durch die Tatsache, dass sich die oben genannten Verschwendungen in die betroffenen Unternehmen einschleichen konnten, zeigt deutlich, dass der Unternehmenszweck (üblicherweise das Produzieren von Gebrauchs- oder Investitionsgütern) teilweise verloren gegangen ist:

Fokus eins:

Profitabel wirkende Betriebe konzentrieren sich auf die Wertschöpfung (konkrete Veredelungsschritte, welche das Produkt vom ersten Einzelteil bis zum fertigen Erzeugnis innerhalb der Produktion Schritte für Schritt erfährt).

Die oben genannten Verschwendungen erzeugen lediglich Kosten und tragen nichts zur Wertsteigerung am Produkt bei. Natürlich wird man in vielen Fällen an Lägern, Transporten und Bewegungen nicht „dran vorbeikommen“, dennoch lohnt sich ein kritischer Blick auf diese Tätigkeiten, um diese zumindest auf das absolut Notwendigste zu reduzieren.

Fokus zwei:

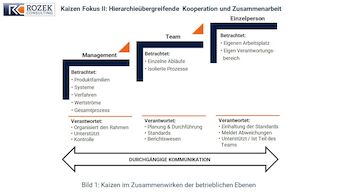

Kaizen erfordert Hierarchieübergreifende Kommunikation und Kooperation. Die Betrachtungsweisen nebst der Verantwortlichkeiten stellen sich wie folgt dar.

Die Leitung des Unternehmens kann – da sie den Überblick über die Gesamtheit aller Abläufe besitzt – sich darauf fokussieren, dass die gegebenen Systeme, Verfahren, komplette Produktfamilien oder umfassende Wertströme betrachtet werden.

Mit den Verbesserungen beauftragte Teams konzentrieren sich vollkommen auf ihre Anteile. Dieses sind in der Regel abgegrenzte Bereiche mit den jeweilig zu optimierenden Produktions – oder Fertigungsschritten.

Zu guter Letzt – aber ebenfalls von entscheidender Bedeutung – sind die Menschen an Ihren Arbeitsplätzen

Die Zusammenhänge dazu veranschaulicht Abb. 1

Gestalten und Umsetzen (PDCA)

„Wenn Du Deine Zahlen nicht kennst, brauchst Du jede Menge Glück bei Deinen Entscheidungen“

Kaizen eliminiert Verschwendungen. Um dieses Ziel erfolgreich und effektiv zu erreichen, sind mehrere Voraussetzungen zu schaffen:

- Kennzahlen beschreiben den „Ist – Zustand“, sie beschreiben quantitativ die Ziele und zeigen zum Abschluss der Maßnahmen, ob diese – und in welchem Umfang – erreicht wurden

- Das Gestalten und Umsetzen folgt einem strukturiertem Ablauf, dem sog. PDCA – Zyklus.

PDCA steht für Plan – Do – Check – Act.

Innerhalb des Kontextes mit Kaizen beinhalten die einzelnen Phasen unterschiedliche Ziele und Aktivitäten.

Plan - Phase

Ziele

- Beschreiben des Prozesses und nennen der identifizierten Verschwendungen

Aktionen

- Planen und Definieren der Rahmenbedingungen nebst Ziele

- Zusammenstellen und Ausbilden der Teams

- Aufnehmen und Bewerten des Ist-Zustandes

- ...

DO - Phase

Ziele

- Planen zielgerichteter Aktivitäten, um in eingegrenzten Bereichen Verschwendungen zu eliminieren.

Aktionen

- Entwickeln von Ideen

- Priorisierung von Ideen

- Versuchsweises Umsetzen

- …

Check - Phase

Ziele

- Nachweisen der Verbesserungen anhand Zahlen, Daten und Fakten

- Verschwendungen ausmerzen

Aktionen

- Erfassen des „neuen“ Ist-Zustands

- Darstellen und Bewerten der Veränderung – wurden die Etappenziele erreicht?

- ...

Act - Phase

Ziele

- Stabile Verbesserungen sind realisiert und werden auf andere Bereich übertragen

Aktionen

- Lösungen werden vollständig umgesetzt

- Produktionsbegleitende Dokumente werden erstellt bzw. angepasst

- Unterweisen der Mitarbeiter

- ...

Konsequentes Nutzen der Methodenwerkzeuge und – Hilfsmittel

Das konsequente Nutzen von den Werkzeugen resp. Hilfsmittel zu den jeweiligen Phasen des PDCA ist ein wesentlicher Erfolgsfaktor, um die angestrebten Verbesserungen zu erreichen.

In der folgenden Übersicht werden diese zugeordnet und exemplarisch aufgelistet:

Plan Phase:

- Zeitaufnahmen

- Pareto Diagramm

- Muda Walk

- ...

Do Phase

- Offene Punkte Liste

- Zeitaufnahmen

- Pareto Diagramm

- Maßnahmenplan

- ...

Check Phase

Im wesentlichen die gleichen Hilfsmittel, da es in dieser Phase um das direkte Vergleichen von „Vorher“ zu „Nachher“ geht.

Act Phase

- Pareto Diagramm

- Zeitaufnahmen

- Prozessbegleitende Dokumente zum Erstellen oder Überarbeiten

- ...

Newsletter und Kontakt

In meinem Newsletter vertiefe ich die vorgestellten Beiträge inhaltlich, ergänze diese um Arbeitshilfen oder berichte Wissenswertes aus meinem Fachgebiet, der Prozessoptimierung. Melden Sie sich jetzt zum Newsletter an, wenn Sie dazu „ungefragt auf dem Laufenden“ gehalten werden möchten.

Möchten Sie mehr erfahren darüber erfahren, wie Sie

- mit geringem Aufwand Ihre Produktivität verbessern und Ihre Qualität erhöhen können?

- welche zielführenden Methoden Sie anwenden können?

dann

…