Die Zehnerregel der Fehlerkosten - Einleitung

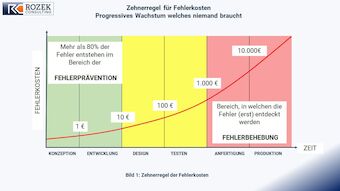

"Wo gehobelt wird, fallen Späne". Daraus folgt, dass Fehler in der unterschiedlichsten Formen und in unterschiedlichsten Phasen in einem Unternehmen anfallen. Je später (gravierende) Fehler identifiziert werden, umso teurer wird es für das Unternehmen, diese wieder auszumerzen. Dieses ist die zentrale Botschaft der Zehnerregel für Fehlerkosten (Abbildung 1).

Allerdings gibt es Methoden und Vorgehensweisen, Fehler bereits in einen sehr frühen Stadium zu erkennen und zu vermeiden. Und, je eher dieses geschieht, desto weniger Kosten fallen an.

Kostenverlauf der Fehlerkosten

Abbildung 1 zeigt in der Übersicht, dass die Fehlerkosten progressiv - beginnend mit der Konzeption und fortlaufend mit der Produktion - ansteigen. Der zugrunde liegende Faktor, welcher die Kosten progressiv von Phase zu Phase ansteigen lässt, beträgt den Wert 10. Dieser Faktor ist es auch, welcher dieser Darstellung ihren Namen: „Zehnerregel der Folgekosten“ gibt. In diesem hohen Wert liegt der Grund, dass es mit zunehmender Zeit

- immer schwieriger wird, gemachte Fehler zu beheben und

- demnach die damit verbundenen Aufwendungen zusätzlich die Kosten in die Höhe treiben.

Dieses Szenario kann ruinöse Konsequenzen für ein Unternehmen haben. Im Folgenden führe ich aus

- wie die Kosten einzuordnen sind und

- welche Maßnahmen es zum Vermeiden bzw. Beheben von Fehlern gibt (Abbildung 2).

Interpretation der entstehenden Kosten

Konzeption und Entwicklung

Während der Konzeptions- und Entwicklungsphase geht es darum, ein neues Produkt zu entwickeln. Möglicherweise wird bereits auf vorhandene Erzeugnisse aufgebaut, oder es wird etwas grundsätzlich Neues entwickelt.

In beiden Fällen ist naheliegend, dass diese Phasen ausreichend budgetiert sind: Die geplanten Gelder berücksichtigen unter anderem

- die Aufwendungen für Entwicklungsleistungen

- den dazugehörigen Anteilen von Projektmanagement sowie

- weitere Planungsaufgaben

Im Vornherein sollte in diesen Phasen jedoch berücksichtigt werden, dass während dieser Zeiträume ungeplante Ereignisse eintreten können:

- Entwicklungen sind möglicherweise anzupassen, und damit

- geht das Durchführen weiterer Qualitätsschleifen einher

um erkannte Fehler zu korrigieren.

Die in dieser Phase entstehenden Entwicklungskosten fallen üblicherweise „eh“ an. Es gilt nun, die Zeit und die zur Verfügung stehenden Ressourcen optimal zu nutzen. Zum Abschluss dieser Phase soll ein solider Entwurf eines Produkts vorliegen – welcher, nachdem er im Folgenden auskonstruiert wurde, später reibungslos produziert werden kann.

Design - und Testphase

Wenn nicht erkannte / nicht für wichtig erachtete Fehler aus Konzeption und der Entwicklung erst in dieser Phase angegangen werden müssen, wird es schon teuer.

Die folgenden Beispiele zeigen einige Kosten und Aufwendungen, die typischerweise anfallen

- das Schaffen zusätzlicher Testkapazitäten

- das Einbinden von personellen Ressourcen zum Ausmerzen von Fehlern

- verlängern vom Konstruktions - und Berechnungsphasen

- Änderungen im Prozess Design sofern Produktgestaltung und Produktionsplanung synchron ablaufen (Simultaneous Engineering)

Die Liste ist sicherlich noch erweiterbar – allerdings hängen die Aufwendungen auch stark mit der Unternehmensgröße und vom Umfang des zu entwickelnden Produkts ab. Klar ist, dass bereits schon in dieser Phase großer Verluste durch das Nachbessern entstehen. Diese Phase setzt voraus, dass die vorangegangenen Arbeiten natürlich keine Fehler mehr beinhalteten.

Werden diese zusätzlichen Aufwendungen am Ende dieser Phase bilanziert, steht dort hoffentlich ein einmaliger Wert, welcher den Verlust beziffert und letztlich entstandene Fixkosten abbildet.

Anfertigungs - und Produktionsphase

„Den Letzten beißen die Hunde“. Nicht schön, aber leider ist es so.

Werden Fehler erst während der letzten beiden Phasen erkannt, können die Folgen für das Unternehmen existenzbedrohend werden. In dieser Phase beginnen üblicherweise die ersten Lieferungen zum Kunden, welche sich dann später auf das geplante Volumen einpendeln.

Das bedeutet aber auch, dass mit jedem produziertem Produkt zusätzlich Aufwendungen betrieben werden müssen, damit dieses ohne Fehler ausgeliefert wird.

Nun entstehen variable Kosten - mit jedem verkauften Stück steigen die Kosten, welche mit den genannten Aufwendungen einhergehen:

- Nacharbeit und Ausschuss

- Mehrkosten durch erhöhten Material und Energieeinsatz

- zusätzliche Kontrollen oder weitere Qualitätssicherungsmaßnahmen

- erhöhter Anlagen-, Maschinen- und Werkzeugverschleiß

- Fehlerprävention oder Fehlervermeidung

- u.v.a.m.

Es ist nachvollziehbar, dass auch das Beheben von Fehlern in dieser Phase zunehmend schwieriger wird: Zum einen ist die Kundenversorgung sicher zu stellen, auf der anderen Seite sind Maßnahmen zur Fehlerbehebung zu planen und zu realisieren.

Möglichkeiten zur Fehlerprävention

Während der Konzeptions- und der Entwicklungsphase bestehen die besten Möglichkeiten, Fehler zu vermeiden. Es empfiehlt sich darum, (Abbildung 3) ausreichende Energien und Ressourcen in die Qualitätsvorausplanung zu investieren. Es gibt hervorragende Methoden, die ein Unternehmen dabei unterstützen können, Fehler bereits in dieser Phase zu identifizieren und zu beheben. Ausgewählte Methoden dazu sind:

- Design for Six Sigma

- Herstellbarkeitsbewertung

- Toleranzstudien

- System / Konstruktion / Prozess FMEAs

- Simulation

- Solides Projektmanagement

- Abgestimmte Lasten – und Pflichtenhefte

- …

An dieser Stelle erneut der Hinweis, dass in dieser Phase das entsprechende Know-how und Expertise einfließen sollte, um diesen Anspruch gerecht zu werden. Wird diese Möglichkeit nicht genutzt, wird mit fortschreitender Projektdauer der Spielraum für wirtschaftlich Präventivmaßnahmen immer kleiner. In den folgenden Phasen nehmen darum die Möglichkeiten zum Vermeiden von Fehlern ab und es treten zunehmend die teureren Kosten für das Beheben der Fehler in den Vordergrund.

Von der Prävention zum Beheben von Fehlern

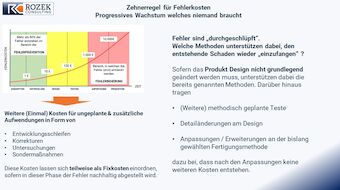

Welche Maßnahmen gibt es während der Design und Testphase, um das Beheben des Fehlers zu ermöglichen?

Letztlich kommen die bereits genannten Methoden teilweise erneut zum Einsatz (Abbildung 4). Dieses richtet sich jedoch danach, wie schnell die Ursache gefunden wird und mit welchen Maßnahmen diese ausgemerzt werden kann.

Sofern das Produkt nicht grundlegend geändert werden muss, stehen die weiteren Maßnahmen zur Verfügung

- (Weitere) methodisch geplante Teste

- Detailänderungen am Design

- Anpassungen / Erweiterungen an der bislang gewählten Fertigungsmethode

Fehlerbehebung oder schon Trouble Shooting?

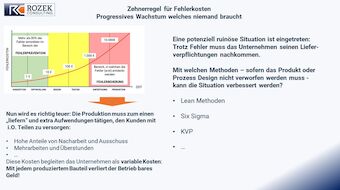

Abbilddung 5 zeigt, dass die Kostenkurve in der Anfertigungs - und Produktionsphase nun „richtig Fahrt“ aufgenommen hat. Die verbleibenden Möglichkeiten

- Lean Methoden

- Six Sigma

- KVP

- …

können auch hier wirksam unterstützen - sofern das Produkt nicht geändert werden muss. Allerdings sind die genannten Methoden nun fester Bestandteil

eines Krisenmanagements.

Newsletter und Kontakt

In meinem Newsletter vertiefe ich die vorgestellten Beiträge inhaltlich, ergänze diese um Arbeitshilfen oder berichte Wissenswertes aus meinem Fachgebiet, der Prozessoptimierung. Melden Sie sich jetzt zum Newsletter an, wenn Sie dazu „ungefragt auf dem Laufenden“ gehalten werden möchten.

Möchten Sie mehr erfahren darüber erfahren, wie Sie

- mit geringem Aufwand Ihre Produktivität verbessern und Ihre Qualität erhöhen können?

- welche zielführenden Methoden Sie anwenden können?

dann

…