Warum ist 5S wichtig und kann 5S die Produktivität am Arbeitsplatz erhöhen?

5S steigert und verbessert nachweislich in den Betrieben

- die Effizienz

- die Qualität

- Ordnung und Sauberkeit und die

- Arbeitssicherheit

- die Zufriedenheit der Mitarbeiter

um nur einige Beispiele zu nennen. 5S verbessert die Produktivität, weil durch das Eliminieren von

- Wartezeiten

- langen Wegen oder

- unübersichtlicher Arbeitsumgebungen

- Gefahrstellen

der Betrieb einfach "rundläuft". Dies ist auch nachvollziehbar, da durch klare Strukturen in einem übersichtlichen Umfeld die Arbeit leichter – und damit auch schneller - vonstatten geht. 5S ist unabhängig von der Betriebsgröße im Office, in der Werkstatt oder in der Produktion nutzbringend einsetzbar.

Was bedeutet 5s eigentlich?

5S kommt aus dem japanischen und ist ein fundamentaler Baustein des Toyota Produktionssystems (TPS). Die wesentlich Elemente aus dem TPS sind in den Methoden des Leanmanufacturings zusammengefasst.

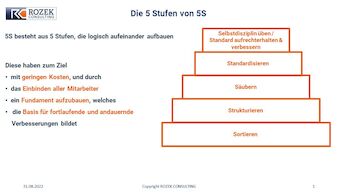

Was die einzelnen S bedeuten, und welche Aktionen sich dahinter verbergen, zeigt die folgende Übersicht:

Seiri – Selektieren

Beim Selektieren (Aussortieren) werden alle Gegenstände des zu untersuchenden Bereich gekennzeichnet und entfernt, welche zum Durchführen der Aufgaben am Arbeitsplatz nicht benötigt werden. Da nichts Unnötiges mehr „im Weg“ ist, entsteht mehr Platz für die wirklich relevanten Arbeitsmittel und Materialen. Der Arbeitsplatz wir übersichtlicher, Abweichungen vom gewünschten Zustand werden sichtbar und mögliche Fehler reduzieren sich.

Seiton – Systematisieren

Werkzeuge, Betriebsmittel und Materialien werden systematisch am Arbeitsplatz angeordnet. Ergonomie, Verwendungshäufigkeit und -reihenfolge sind dafür die wichtigen Kriterien. Damit der so organisierte Zustand dauerhaft Bestand hat, werden alle Arbeitsmittel und ihre Lagerorte so gekennzeichnet, dass sie eindeutig zugeordnet und Abweichungen vom Soll-Zustand schnell sichtbar werden können.

Seiso – Säuberung

Das Säubern des Arbeitsbereichs dient

- der Hygiene

- der Inspektion

- dem identifizieren von Abweichungen vom Soll-Zustand

- dem Feststellen von Mängeln

und schafft damit auch ein Arbeitsumfeld, in dem sich die Menschen wohlfühlen können

Seiketsu – Standardisieren

Standardisieren (über alle – vergleichbaren Bereiche hinweg) erlaubt und ermöglicht den Mitarbeitern, sich auch in einem für sie neuen Umfeld, sich dort schneller zurechtzufinden.Das Standardisieren kann durch

- 5S Audits

- Checklisten

- Reinigungsplänen

- visuellem Management

und vielerlei mehr Möglichkeiten sinnvoll unterstützt werden

Shitsuke – Selbstdisziplin üben

Schlussendlich ist das Üben von Selbstdisziplin erforderlich, damit die zuvor erzielten Verbesserungen auf Dauer bestand haben – bzw. fortlaufend verbessert werden können

Vor- und Nachteile der 5S-Methode

Die 5S-Methode bietet folgende Vorteile und Chancen:

- Verbessern der Transparenz

- Einsparen von Such – und Wegezeiten

- Eliminieren von Verschwendung

- Verbessern der Qualität

Und ganz wesentlich:

- 5S macht Verbesserungspotenziale sichtbar, die vorher (im umgeordneten Zustand) verborgen waren.

Nachteile und Risiken der 5S-Methode

Ich möchte in diesem Zusammenhang nicht über Nachteile sprechen, da es diese so nach meiner Erfahrung nicht gibt:

Wenn immer etwas verändert wird, ist dafür auch „ein Preis“ zu zahlen. Es muss also klar sein, das

- 5S kein Selbstläufer ist, und insbesondere am Anfang aufwendig sein kann

- Nicht alle Mitarbeiter der Veränderung positiv gegenüberstehen

- Ein regelmäßiges Follow up erforderlich ist

Wenn Abläufe formal übertrieben werden, Standards weder erstellt, gepflegt noch ihr Einhalten überwacht werden, ist dieses nicht der 5S Methode zuzuschreiben

5a - der Namensvetter aus Deutschland

Die 5a stehen für

- Aussortieren

- Aufräumen.

- Arbeitsplatz säubern

- Anordnung zur Regel machen

- Alle Punkte diszipliniert einhalten und konsequent verbessern

Wann wird von 6S oder 6a gesprochen?

Bereiche, welche nach 5a oder 5S organisiert werden, gewinnen automatisch –praktisch als „Draufgabe“ – an Arbeitssicherheit. Das Reduzieren möglicher Arbeitssicherheitsrisiken ist es fast schon alleine wert, dass sich die Betrieb mit diesen Methoden ernsthaft auseinanderzusetzen, um diese in

- den Büros

- der Produktion oder

- in der Werkstatt

einzuführen.

Warum ist 5S auch für kleinere mittelständische Unternehmen oder Handwerksbetriebe wichtig?

Die oben genannten Vorteile sind eins zu eins von großen auf kleine Betriebe übertragbar. Unabhängig davon ob es sich um Dienstleister, Handwerker oder kleineren Produktionsbetrieben handelt. Die Gründe dafür liegen auf der Hand:

Wenn in einem kleinen Betrieb die Arbeiten verzögert ablaufen, macht sich dieses sofort in den Auslieferungsterminen, damit bei der Kundenzufriedenheit und letztlich auch in der Liquidität bemerkbar. Also genau an den Punkten, die von existenzieller Bedeutung für ein kleineres Unternehmen sind. Die oben genannten Nachteile lassen sich einfach und ohne großen Aufwand mithilfe der 5S Methode abstellen.

Wie führe ich 5S ein?

Empfehlenswert ist ein Workshop, der zum einen das mötige Hintergrundwissen vermittelt und anschließend im betrieblichen Umfeld umgehend umgesetzt wird. Bewährt hat sich der Einführen von 5S zunächst in einem kleinen Pilotbereich, welche entsprechend strukturiert wird. Aufbauend auf diesem Erfolg wird die Methode Schritt für Schritt weiter verbreitet.

Funfakt:

Das Einführen von 5S findet meistens zum Wochenausklang statt. Kommen die Mitarbeiter am Montag danach in den Betrieb, welche an dem Workshop nicht beteiligt waren, können Sie als Führungskraft sicher sein, dass sie gefragt werden, wann denn die Arbeitsplätze der nicht beteiligten Mitarbeiter „an der Reihe“.kommen.

Woher kommt 5S?

Die Firma Toyota fing bereits in den frühen vierziger Jahren damit an, systematisch an dem Verbessern ihres Produktionssystems zu arbeiten. Damit wurde der Grundstein für den Begriff Leanmanufacturing gelegt. Die Wichtigkeit und Notwendigkeit sauber strukturierter Arbeitsplätze wurde dabei schon sehr frühzeitig erkannt, und daher bildet 5S die Basis bzw. das Fundament auf den viele weitere Leanmanufacturing Methoden aufbauen. Dies macht aber auch einmal mehr deutlich, dass 5S nicht nur Ordnung und Sauberkeit beinhaltet.

Die folgende Aufteilung hat sich bewährt:

- das Sortieren, Säubern und Strukturieren sind in der Ausführung die Aufgaben der Mannschaft, angeleitet und unterstützt durch ihre direkten Führungskräfte.

- Das Standardisieren ist letztlich das Beschreiben wie das Arbeitsumfeld idealerweise aussieht und ist damit eine Aufgabe der Führungskräfte

- die Selbstdisziplin, welche erforderlich ist, die erarbeiteten vier Schritte auf Dauer aufrechtzuerhalten, ist Aufgaben aller Führungskräfte und Mitarbeiter eines Unternehmens

Damit grenzt sich 5S deutlich von den üblichen "Aufräum Aktionen" ab, da diese Methode konsequent auf Nachhaltigkeit ausgerichtet ist

Warum kann 5S helfen, die Einarbeitungszeit neuer Mitarbeiter zu reduzieren?

Alle Arbeitsplätze sind in einem 5S geführten Betrieb ordentlich und sauber gestaltet und sind demnach in einem hohen Maße übersichtlich. Weil lästiges Suchen oder Warten einfach nicht mehr erforderlich ist, finden sich neue Mitarbeiter wesentlich einfacher in dem neuen Umfeld zurecht. Entsprechend können die, gegebenenfalls schriftlich zu erstellenden, Unterweisungen ausgeführt werden, welche den Mitarbeitern Rückfragen ersparen und diese demnach auch schnell produktiv werden.

Newsletter und Kontakt

In meinem Newsletter vertiefe ich die vorgestellten Beiträge inhaltlich, ergänze diese um Arbeitshilfen oder berichte Wissenswertes aus meinem Fachgebiet, der Prozessoptimierung. Melden Sie sich jetzt zum Newsletter an, wenn Sie dazu „ungefragt auf dem Laufenden“ gehalten werden möchten.

Möchten Sie mehr erfahren darüber erfahren, wie Sie

- mit geringem Aufwand Ihre Produktivität verbessern und Ihre Qualität erhöhen können?

- welche zielführenden Methoden Sie anwenden können?

dann

…